反渗透过滤脱盐率下降?两步确定漏点位置

2022-01-14

来自:

西安康诺环保科技有限公司

浏览次数:546

反渗透脱盐率下降?两步确定漏点位置!

脱盐、产水减少是反渗透过滤系统的主要故障。解决问题的di一步是确定问题的位置,找出问题的原因,并使用操作参数记录表或一些在线测量仪器。

若系统数据不足以确定原因并采取纠正措施,则一种或多种膜元件须从系统移出,以确定泄漏点的位置。

di一步:寻找分布规律。

因此,所有压力容器的生产侧都设置样品来测量单独的TDS、电导率或其他水质相关值。

在取样过程中,应防止其他压力容器中的产水混合影响测量结果,然后测量所有产水样品中溶解固体TDS的浓度。

分析硫酸根离子或硫酸根离子或其他相关成分。

同一段所有压力容器产水样品的试验结果应在同一范围内。当然,需要注意的是,从di一段到第二段,由于第二段的进水是di一段的浓水,平均产水TDS或电导率值应相应增加。

为确定所有压力容器中溶质的泄漏率,还应测量每段进水浓度。

漏盐率是产水浓度和进水浓度的百分比。因此,di一段、第二段或某些压力容器可能会出现高漏盐率。

第二步:检测膜元件。

如果压力容器的产水浓度高于同一压力容器,则应检测压力容器中膜元件的性能。

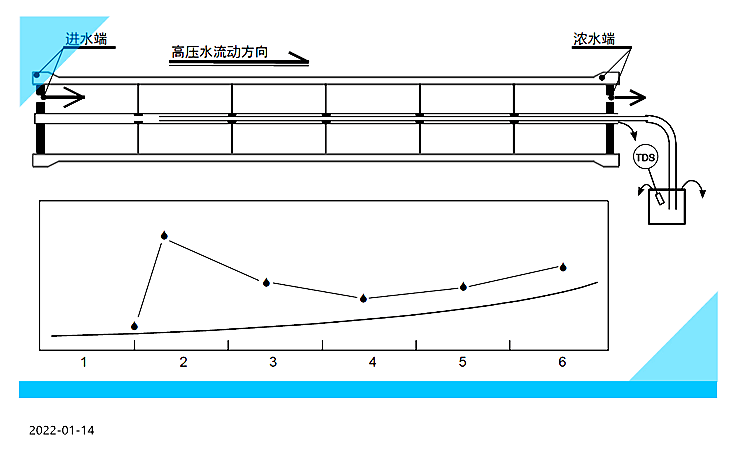

检测方法采用直径约1/4英尺的塑料管插入整个膜组件的产水中心管。如下图所示,如果需要断开测量外壳的产水管与总产水管之间,或拆下压力容器另一端的产水出口塞。

未拆除与产水总管的连接,应确保其他压力容器的产水不影响检测工作。

RO/NF系统在正常运行条件下运行时,压力容器产水中心管内初始分流的水样不具有代表性。引水管和平衡系统应等待几分钟,然后用手持仪器测量和检测管道流出的TDS值,记录数据,反映位置膜元件的TDS值。

测试管应从深处拉出6英寸(根据不同的膜壳),测量压力容器端板与膜元件之间的适配器的水电导率,然后拉出8英寸测量这里的水电导率。根据这个间隔,产水电导的分布规律如上图所示。取样位置间隔须为8寸(200mm),以便每组第五次产水取样对应两组之间的内接头。

该测量方法可以测量每个组件的多个数据,并检查所有内部接头和适配器的O圈。

因此,为了快速找到所需的取样位置,快速找到所需的取样位置。

从容器进水端到浓水端,正常增长趋势,从容器进水端到浓水端。

O圈故障可以确定泄漏位置,通常反映相应内部接头或适配器电导率变化曲线的突然变化。其他位置的电导率显著增加,表明相应的膜元件出现故障。反渗透脱盐率下降?两步确定漏点位置!

脱盐、产水减少是反渗透过滤系统的主要故障。解决问题的di一步是确定问题的位置,找出问题的原因,并使用操作参数记录表或一些在线测量仪器。

若系统数据不足以确定原因并采取纠正措施,则一种或多种膜元件须从系统移出,以确定泄漏点的位置。

di一步:寻找分布规律。

因此,所有压力容器的生产侧都设置样品来测量单独的TDS、电导率或其他水质相关值。

在取样过程中,应防止其他压力容器中的产水混合影响测量结果,然后测量所有产水样品中溶解固体TDS的浓度。

分析硫酸根离子或硫酸根离子或其他相关成分。

同一段所有压力容器产水样品的试验结果应在同一范围内。当然,需要注意的是,从di一段到第二段,由于第二段的进水是di一段的浓水,平均产水TDS或电导率值应相应增加。

为确定所有压力容器中溶质的泄漏率,还应测量每段进水浓度。

漏盐率是产水浓度和进水浓度的百分比。因此,di一段、第二段或某些压力容器可能会出现高漏盐率。

第二步:检测膜元件。

如果压力容器的产水浓度高于同一压力容器,则应检测压力容器中膜元件的性能。

检测方法采用直径约1/4英尺的塑料管插入整个膜组件的产水中心管。如下图所示,如果需要断开测量外壳的产水管与总产水管之间,或拆下压力容器另一端的产水出口塞。

未拆除与产水总管的连接,应确保其他压力容器的产水不影响检测工作。

RO/NF系统在正常运行条件下运行时,压力容器产水中心管内初始分流的水样不具有代表性。引水管和平衡系统应等待几分钟,然后用手持仪器测量和检测管道流出的TDS值,记录数据,反映位置膜元件的TDS值。

测试管应从深处拉出6英寸(根据不同的膜壳),测量压力容器端板与膜元件之间的适配器的水电导率,然后拉出8英寸测量这里的水电导率。根据这个间隔,产水电导的分布规律如上图所示。取样位置间隔须为8寸(200mm),以便每组第五次产水取样对应两组之间的内接头。

该测量方法可以测量每个组件的多个数据,并检查所有内部接头和适配器的O圈。

因此,为了快速找到所需的取样位置,快速找到所需的取样位置。

从容器进水端到浓水端,正常增长趋势,从容器进水端到浓水端。

O圈故障可以确定泄漏位置,通常反映相应内部接头或适配器电导率变化曲线的突然变化。其他位置的电导率显著增加,表明相应的膜元件出现故障。

反渗透脱盐率下降?两步确定漏点位置!

脱盐、产水减少是反渗透过滤系统的主要故障。解决问题的di一步是确定问题的位置,找出问题的原因,并使用操作参数记录表或一些在线测量仪器。

若系统数据不足以确定原因并采取纠正措施,则一种或多种膜元件须从系统移出,以确定泄漏点的位置。

di一步:寻找分布规律。

因此,所有压力容器的生产侧都设置样品来测量单独的TDS、电导率或其他水质相关值。

在取样过程中,应防止其他压力容器中的产水混合影响测量结果,然后测量所有产水样品中溶解固体TDS的浓度。

分析硫酸根离子或硫酸根离子或其他相关成分。

同一段所有压力容器产水样品的试验结果应在同一范围内。当然,需要注意的是,从di一段到第二段,由于第二段的进水是di一段的浓水,平均产水TDS或电导率值应相应增加。

为确定所有压力容器中溶质的泄漏率,还应测量每段进水浓度。

漏盐率是产水浓度和进水浓度的百分比。因此,di一段、第二段或某些压力容器可能会出现高漏盐率。

第二步:检测膜元件。

如果压力容器的产水浓度高于同一压力容器,则应检测压力容器中膜元件的性能。

检测方法采用直径约1/4英尺的塑料管插入整个膜组件的产水中心管。如下图所示,如果需要断开测量外壳的产水管与总产水管之间,或拆下压力容器另一端的产水出口塞。

未拆除与产水总管的连接,应确保其他压力容器的产水不影响检测工作。

RO/NF系统在正常运行条件下运行时,压力容器产水中心管内初始分流的水样不具有代表性。引水管和平衡系统应等待几分钟,然后用手持仪器测量和检测管道流出的TDS值,记录数据,反映位置膜元件的TDS值。

测试管应从深处拉出6英寸(根据不同的膜壳),测量压力容器端板与膜元件之间的适配器的水电导率,然后拉出8英寸测量这里的水电导率。根据这个间隔,产水电导的分布规律如上图所示。取样位置间隔须为8寸(200mm),以便每组第五次产水取样对应两组之间的内接头。

该测量方法可以测量每个组件的多个数据,并检查所有内部接头和适配器的O圈。

因此,为了快速找到所需的取样位置,快速找到所需的取样位置。

从容器进水端到浓水端,正常增长趋势,从容器进水端到浓水端。

O圈故障可以确定泄漏位置,通常反映相应内部接头或适配器电导率变化曲线的突然变化。其他位置的电导率显著增加,表明相应的膜元件出现故障。